- 來源:橡塑裝備

- 瀏覽數(shù):220

- 發(fā)布時間:2025-03-24

- 分享到:

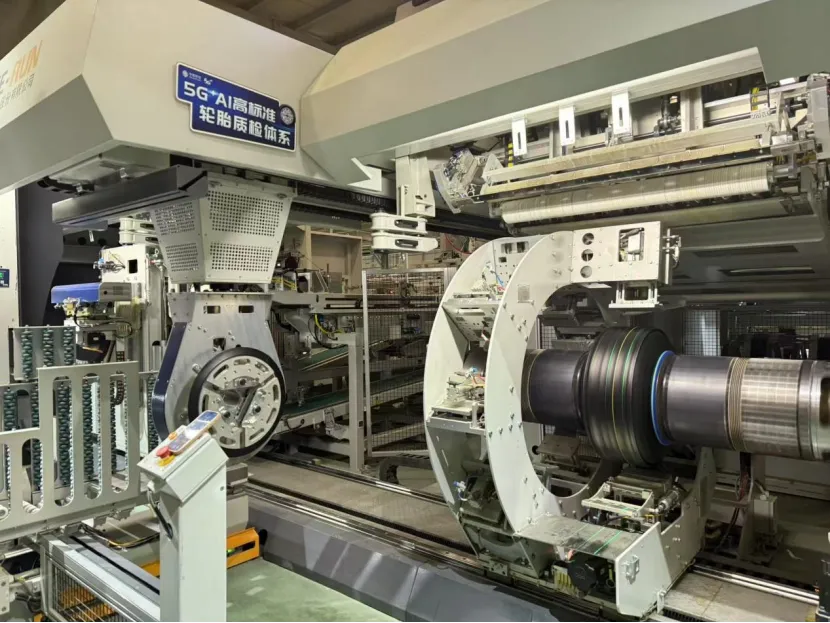

近日,山東移動與華盛橡膠集團達成戰(zhàn)略合作,雙方聯(lián)合研發(fā)的"5G+平臺+算法+應(yīng)用"綜合解決方案,成功構(gòu)建國內(nèi)首個輪胎行業(yè)5G與人工智能深度融合的質(zhì)檢體系,為產(chǎn)業(yè)智能化轉(zhuǎn)型提供了可復(fù)制的技術(shù)范本。

針對輪胎內(nèi)部缺陷檢測長期依賴人工判斷導(dǎo)致的效率瓶頸,項目組依托5G網(wǎng)絡(luò)高帶寬、低時延特性,集成AI視覺算法,開發(fā)出自動化質(zhì)檢系統(tǒng)。該系統(tǒng)通過模擬專家經(jīng)驗,可精準(zhǔn)識別36類常見胎內(nèi)缺陷,漏報率控制在2.5%以內(nèi),誤判率不超過20%。單條輪胎檢測耗時從8秒壓縮至4秒,整體效率提升四倍。此外,系統(tǒng)同步建立智能缺陷數(shù)據(jù)庫,支持質(zhì)量數(shù)據(jù)全流程追溯與共享,為企業(yè)構(gòu)建標(biāo)準(zhǔn)化質(zhì)量管控體系提供數(shù)據(jù)支撐。

在復(fù)雜程度更高的表面缺陷檢測領(lǐng)域,技術(shù)團隊創(chuàng)新引入5G+AI+三維建模技術(shù),累計完成1500余種輪胎型號的高精度3D建模,檢測精度達到毫米級。相較傳統(tǒng)二維檢測,新方案可量化缺陷體積、深度等三維參數(shù),首胎質(zhì)檢時長由40分鐘縮減至10分鐘,顯著降低批次質(zhì)量風(fēng)險。通過構(gòu)建動態(tài)公差數(shù)據(jù)庫,系統(tǒng)還能根據(jù)不同型號自動匹配檢測標(biāo)準(zhǔn),突破表面缺陷檢測的精度限制。

產(chǎn)線升級方面,華盛橡膠基于5G與大數(shù)據(jù)技術(shù),在原有產(chǎn)線中嵌入智能靜平衡檢測模塊。該系統(tǒng)可實時計算動態(tài)平衡參數(shù),自動追溯不平衡成因并反饋至生產(chǎn)端,實現(xiàn)從原材料到成品的全流程質(zhì)量管控。這一改進推動企業(yè)質(zhì)檢模式從被動檢測向預(yù)防性制造轉(zhuǎn)變,單條產(chǎn)線年均可減少質(zhì)量損失超百萬元。

作為5G+AI技術(shù)在輪胎質(zhì)檢領(lǐng)域的首次深度應(yīng)用,該體系已通過行業(yè)驗證,檢測綜合效率提升300%以上。目前,項目形成的技術(shù)標(biāo)準(zhǔn)與實施經(jīng)驗,正為產(chǎn)業(yè)鏈上下游企業(yè)提供參考。業(yè)內(nèi)專家指出,此類技術(shù)融合不僅能強化企業(yè)質(zhì)量競爭力,更有望加速輪胎行業(yè)智能化標(biāo)準(zhǔn)制定,為拓展國際市場提供技術(shù)背書。